Установка блокировки переднего моста Луаза (часть 1)КПП в сборе с блокировкой

В нашем конкретно взятом случае проработка механизма управления блокировкой, а именно рычажные тяги в салоне не осуществлялось. КПП оснащалась данной блокировкой под заказ и индивидуально дорабатывалась. При этом данное оснащение не включало в себя размещение рычага управления блокировкой, оно осуществлялось самим заказчиком в выбранном им месте. Данная операция осуществлялась в процессе монтирования коробки передач в автомобиль. Данный бюджетный вариант установки блокировки оснащался таким образом, что включение блокировки происходило при движении тяги назад, но не вперед по классическому образцу блокировки дифференциала заднего моста. В том случае, если вы решили использовать отдельный рычажок помимо стандартного рычажка блокировки заднего моста, то данная блокировка будет осуществляться движением рычажка «от себя». Также вы можете использовать отдельные коромысла, либо расположить ось качания рычага под осью сочленения тяги с рычагом. Мы также приведем схему, которая поможет вам создать механизм управления обеими блокировками, используя лишь один рычажок. Отремонтированный картер

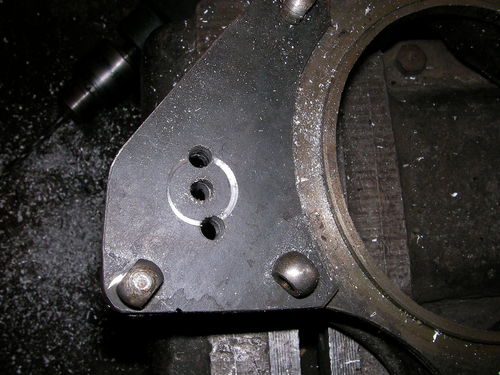

Для того чтобы отремонтировать картер нам пришлось для начала отремонтировать стенку картера коробки передач, которая была деформирована ведомой шестерней от главной передачи. Стенка была изнутри протерта болтами от этой шестерни, сильно подточена. Зачастую детали коробки передач в процессе использования подвергаются различного рода ударным нагрузкам. В какой-то момент данным нагрузкам подверглась и подточенная стенка фланца, которая от нагрузки треснула и чудом не растеряла своего содержимого. По идее, картер следовало просто выбросить, но нас остановило то, что он был весьма редкий, заточенный под двигатель «Таврии». Мы попытались его отреставрировать, установив на поврежденное место накладку-усилитель на «Поксиполе», которую мы также усилили резьбовым крепежом. Также данная накладка выполняла функцию прилива под механизм блокировки, поэтому ее конфигурация была предопределена. Насколько надежная у нас вышла конструкция – покажет только время. Однако не всегда стоит создавать такую конструкцию для блокировки. Можно поступить проще – так или иначе, сделать заглушку для отверстия под шток в приливе корпуса подшипника дифференциала. Как вариант, можно сделать небольшую стальную крышечку, закрепленную болтами. Также можно заменить и седьмую стяжную, которая штатно вкручивается в тело картера на болт с гайкой. Новые и доработанные детали

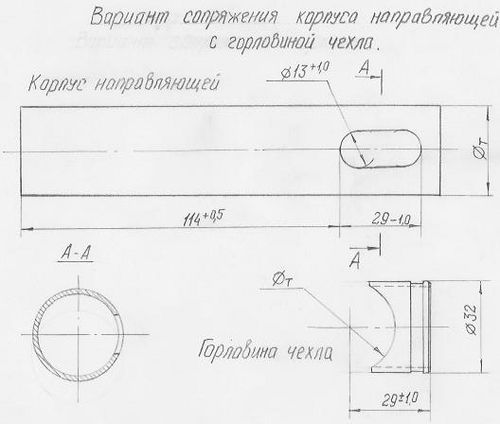

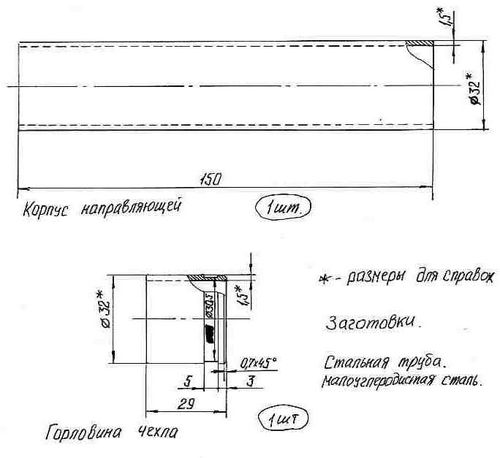

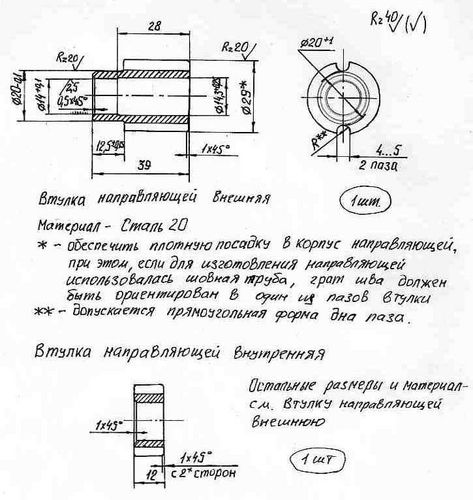

В основу данного имплантата мы внесли в основном детали, которые извлекли из штатно оснащенного блокировкой моста. Полностью перенесли дифференциал в сборе с муфтой включения. Также был перенесен полностью и корпус подшипника дифференциала под блокировку. На картере для него был выполнен соответствующий прилив, который лишь стоило дополнить слоем герметика, чтобы по месту стыка с картером не текло у нас масло. Остальные же детали пришлось дорабатывать и изготавливать заново. Шток вилки включения пришлось немного укоротить со стороны вилки. Он будет работать в паре со штатным рычагом управления, на который непосредственно одевается чехол, который предотвращает протекание смазки из коробки передач. Кончик рычага пришлось обработать по кругу и устранить огранку. В качестве чехла можно использовать довольно часто встречающуюся запчасть, резинку от тормозного цилиндра ЛуАЗа (М-412). Данная резинка подвергается минимальным деформациям во время эксплуатации, это позволяет надеяться на ее долгий срок жизни. Направляющую штока пришлось сварить. Весь ее корпус, включая горловину, которая встраивается под чехол рычажка управления, был изготовлен из оказавшейся неподалеку стальной трубы диаметром 32 миллиметра, с толщиной в 1,5 миллиметра. Пришлось примитивно обработать заготовку на токарном станке. Мы обрезали заготовку корпуса и предварительно проточили канавки на горловине, для того чтобы лучше зафиксировать чехол и изготовили стаканчик-гнездо пружины шарикового фиксатора. Пришлось также изготовить две втулки корпуса, непосредственно под шток. Все остальные элементы доводились при помощи сверлильного станка, болгарки и сварки. Имплантированная блокировка

Узел, который был окончательно собран, с чехлами полуосей, которые вместе с сухарями вставляются под свои чехлы перед самой установкой или даже после установки коробки передач на автомобиль. Вы можете заменить переднюю правую полуось немного укороченной задней правой, использовав неразъемный корпус сальника нового типа. Важно помнить, что горловина чехла монтируется не в штатный ручей корпуса, а на его цилиндрическую внешнюю часть, поместив ее сразу возле грязеотражателя. Вторая переоборудованная КПП

В этом случае нам уже не понадобилось ремонтировать картер коробки передач, потому как в наличии был нормальный. Так что данное переоборудование даже можно назвать типичным. Сборочный эскиз

Изображенный вариант отличается от того комплекта главным образом тем, что он пошел на переоборудование первой коробки передач. Была применена ступенчатая внешняя втулка направляющей, носок, который входит в отверстие крышки блокировки, был уменьшен до диаметра в 20 миллиметров. Мы также уменьшили диаметр отверстия в крышке, что позволило нам уменьшить трудоемкость создания фланца направляющей и доработки крышки. Эти действия также улучшили уплотнение стыка фланца направляющей – крышки, потому как во втором экземпляре отверстие данной крышки под втулку большего диаметра получилось бы под самую кромку поверхности, прошедшей фрезеровку. В итоге оказался бы слишком большим радиус перехода в литье к боковым стенкам. Заготовки из трубы

Подготавливаются, отрезаются и обтачиваются на токарном станке. Втулки направляющей.

Размеры на чертеже были плохо читаемы, но все же: 12,5+/-0,15, 14+0,1, 14,3+0,25, 20-0,1. На кромке участка с диаметром 20-0,1 - тоже фаска 1Х45 градусов. Фланец направляющей

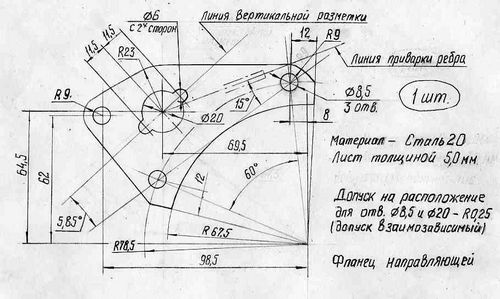

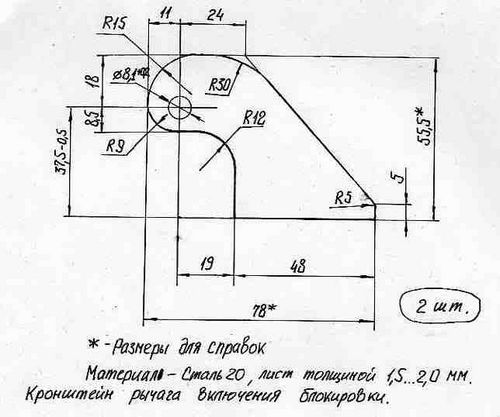

В данном случае мы взяли координаты отверстий из чертежа редуктора главной передачи именно заднего моста. Получилось в связи с этим очень замысловатое образмерирование. На практике же оказалось, что деталь выполняется легко по месту, без необходимости использовать чертеж. Кронштейн рычага включения

В коробку передач был монтирован дифференциал от редуктора заднего моста, вместе с муфтой блокировки. Был также подготовлена регулировка зацепления и подшипников главной передачи. В виду того, что все подлежит разбору и сбору, понятно, что временная сборка коробки осуществляется без применения герметика. Остальные детали лежат на переднем плане, там множество деталей от заднего редуктора и заготовок. Не хватает для полного набора лишь шарика с пружинкой, который являются частью фиксатора и резинового чехла в сборе с хомутом для рычага, а трубка, представленная на переднем плане – это втулка сброса фиксатора. Для этой роли мы просто подобрали трубку нужного размера и диаметра. Но данная трубка все же не была использована по назначению ввиду того, что у нее были очень тонкие стенки, ее можно было случайно прожечь насквозь при сварочных работах, что исключило бы возможность ее дальнейшего применения. Справа вы также можете заметить моторную заглушку, идеально подошедшую для наших целей, имеющую диаметр в 29 миллиметров. Она была вварена нами в корпус направляющей с торца, поэтому нам не пришлось кроить ее из листа на месте. Нам еще правда предстоит дообработать штатное штампованное кольцо прижимное для чехла полуоси. Размечаем фланец направляющей

В данном случае мы изготавливали фланец вовсе не по чертежу, а на месте из стального листа, который был 5 миллиметров толщиной. Для начала мы использовали как кондуктор крышку блокировки, пересчитали и разметили радиусную часть нашего фланца (Ту самую часть, которая должна иметь 135 миллиметров) при помощи сверла в 9 миллиметров ( по внутреннему диаметру отверстий крепежа в крышке), после этого засверлили напроход при помощи сверла диаметром 8,5 миллиметров (больший диаметр здесь был не нужен вовсе). Попутно мы выбили штифт и спрессовали вилку со штока, нам пришлось цеплять шток другой стороной, а сам шток подвергнуть укорачиванию. Размечаем отверстие под шток

Для этого мы прикрутили заготовку фланца к подшипнику дифференциала, точнее к его корпусу. Отдельно важно проследить за тем, чтобы отверстия крепежа были точно сориентированы друг на друга. Все зазоры по радиусу в стыковке деталей с болтами слишком большие, чтобы размечая можно было обойтись самоустановкой их просто по болтам. Мы забили подходящую гайку под 14” ключ в отверстие под шток во фланце корпуса подшипника. Далее мы подобрали сверло точно по внутреннему диаметру гайки и засверлили центр для будущего отверстия. Нам хватило точности, достигнутой в результате такого замера. Затем при помощи болгарки мы обрезали по контуру фланец корпуса подшипника. Не стоит проделывать данные операции на магниевой крышке, вы можете задеть болгаркой ее, что очень плохо скажется на крышке, потому как даже легкие повреждения краски на крышке откроет для коррозии уязвимый магний. Но если посмотреть с другой стороны, то лучше проводить разметку отверстий крепежа все же на крышке, так как потом крепить направляющие будем именно к ней. А нам известна та «точность» пучков отверстий на деталях ЛуАЗа. Зачастую приходиться дорабатывать напильником на месте, для того чтобы банально собрать деталь. Выставляем фланец на крышке

Для начала мы просверлили отверстие во фланце диаметром 5 миллиметров, сделали мы это после предварительной разметки. После этого мы притянули фланец назад к крышке, пересчитав размеры, и постарались точно выставиться по центру будущего отверстия под шток по отношению к отверстию на полуоси в крышке. (общее расстояние между ними составило 94,8 миллиметра) Мы сместили фланец и крышку в пределах наших зазоров стяжными болтами, а также отверстиями под них. Тут не играет большой роли, если вы ошибетесь в пол миллиметра, но следует помнить, что принимать центр отверстия в крышке по полуось за центр данной оси можно относительно, с большим допущением. А вместе с числом проводимых манипуляций растет и суммарная погрешность. Так что в этой операции мы провели дополнительную разметку фланца и нанесли вертикальную и горизонтальную линии, которые проходят через отверстие под шток. Потом по этим царапинам бы будем размечать отверстия для слива масла, затем при сборке направляющей также будет облегчено точное взаимное совмещения корпуса с ее фланцем. За базовую линию на крышке мы приняли линию при такой разметке, которая соответствовала положению разъема картера на коробке передач. Данная линия смещена на 8 миллиметров вбок от ближних к ней отверстий под крепеж на крышке. По данной линии мы выставили рейку, по которой выставили угольник, который позволил нам довольно точно провести линию горизонтальной разметки через центр размечаемого отверстия. Засверливаем крышку

Теперь нам осталось лишь увеличить отверстия, полученные в деталях под втулку нашей направляющей до 20 миллиметров. При переоборудовании первой коробки передач нам сразу же удалось получить все необходимые нам отверстия путем рассверливания их корончатым сверлом. Но, к сожаленью, вторая заготовка не поддалась данному сверлу, поэтому сверлом мы лишь наметили контуры наших будущих отверстий. Засверливаем дренажные отверстия

В этом случае мы сверлили отверстия, откровенно говоря, «на глаз». Мы позволили себе такой маневр исключительно благодаря тому, что точность сборки здесь ни на что не влияла. Отверстия же для слива масла размечались и выполнялись уже на месте по этим выполненным отверстиям. На втулке данные пазы уже были профрезерованы, но отметку и сверлений отверстий и разметку следует выполнять более точно. После того, как данные операции завершены заготовка фланца снимается, и отверстия под втулку направляющей делаются отдельно. Если вы не можете выполнить данную процедуру при помощи сверла на станке, то к вашим услугам классический вариант – отверстия по контуру, круглый напильник и зубильце. Не стоит пытаться обрабатывать совместно стальную и магниевую детали, слишком велика разница в плотности материалов. К тому же нам важно добиться плотной посадки втулки в отверстия каждой детали. При их совместной обработке напильником данного результата добиться практически невозможно. Размечаем дренажные пазы

Тут немного совсем работы и разметки как таковой. Однако использовалась втулка, которая в ходе предыдущих махинаций была с просверленным отверстием под фиксатор. Поскольку мы решили его использовать, а не сверить рядом новое отверстие, то последующий порядок работы немного изменился. Мы дополнительно вынуждены были разметить втулку для того чтобы найти ее точное будущее угловое положение в уже собранном узле, чтобы размечать дренажные пазы для масла уже потом. Несколько движений болгаркой и пазы готовы!

То же самое было проделано и со второй втулкой.

Все, что требуется во время данной операции – не перепилить деталь надвое.

Мы должны получить отверстия диаметром 12 миллиметров от оси. Для начала достаем и чистим от пыли и грязи прижимную планку чехла полуоси Дорабатываем прижимную планку

Прижимная планка чехла должна лишиться участка фланца заподлицо. Кончики же фланца предварительно обрезаем по отверстия крепежа, затем ножовкой пилим у основания фланца, отгибаем их вверх так, чтобы их кромка выступала над плоскостью привалочной на 6 миллиметров и находилась приблизительно в 4 миллиметрах от кромки фланца направляющей. Делается это для того, чтобы при сварке планки и новых крепежных ушей не приварить кромку к фланцу. При необходимости следует доработать прилегающую кромку фланца направляющей таким образом, чтобы при вмонтированной в нее трубкой и крепеже планка чехла могла уложиться на фланец крышки с полным совмещением всех оставшихся отверстиях крепежа. Размечаем заготовку корпуса

Разметку производим с торца и дальше по кругу, следует нанести две линии вертикальных и по крайней мере оду горизонтальную линию сзади. Далее мы отступили на 18,5 миллиметров по хорде вниз и от этой линии горизонтальной на расстоянии 10,3 миллиметра чертим центр будущего отверстия под наш фиксатор. У меня уже было отверстие во втулке, поэтому для разметки пришлось брать размер с втулки. Далее мы пересчитали размеры на линиях горизонтальной и вертикальной разметки и от торца, пометили контуры выреза для горловины чехла (также размечаем заготовку для этой горловины в размер 13 миллиметров с эскиза сборки). Далее мы разметили 4 отверстия для электрозаклепок, которыми впоследствии мы станем скреплять трубу и втулку направляющей. Не столь важно их угловое положение, самое главное потом не попасть ими в дренажные пазы у втулок или в зону фланца фиксатора штока. Желательно сделать так, чтобы отверстия находились попарно на одной и той же линии, в этом случае уменьшиться вероятность перекоса втулок из-за того, что металл поведет в процессе сварки. Подготовленные к сварке детали

Далее мы сделали вырезы на размеченных заготовках для сопряжения корпуса с горловиной и высверлили все отверстия, кроме одного – под фиксатор штока. Как мы ранее упоминали, нам пришлось высверлить его сразу же. Мы выполнили отверстия для приварки внутренней направляющей по горизонтальной линии разметки. Также видимые следы механической работы в трубе – это была чистая инициатива токаря, который таким образом снял грат с шва трубы, не предполагая, что потом на втулках и так будут делаться продольные пазы. В этом случае также положение грата при разметке не имеет никакого значения. Однако и без удаления грата это потребовало бы лишней продольной царапины на втулке, что тоже непринципиально. Самый лучший вариант грат просто не удалять, а при разметке корпуса сразу ориентировать его в один из пазов на втулках, как было продемонстрировано на эскизе сборки. Вариант исполнения

Вариант как мы исполнили сопряжение горловины чехла с корпусом направляющей. По данной схеме был также изготовлен корпус блокировки при модифицировании первой коробки передач. Но в этом варианте достаточно было нанести лишь заднюю линию горизонтальной разметки на заготовке корпуса, на которой сверлятся и размечаются два отверстия диаметром 14 и 13 миллиметров. Перемычку между отверстиями мы вырезали с помощью нашей болгарки, с минимальным по диаметру кругом, после немного обработали напильником и получили в итоге необходимое овальное отверстие под рычаг. На горловине же потребовалось сделать выборку вместо двух простых вырезов под углом 45 градусов. У данного варианта также есть свои преимущества. Меньше вариантов все испортить при обрабатывании сопрягаемых кромок и их сварке. Так как сварка их внахлест фактически заменит сварку встык. Но самое главное достижение – это упрощение сопряжения горловины и корпуса при их выполнении из заготовок разного диаметра. Это также отличный выход, если под рукой нет трубы в 32 миллиметра. В таком случае горловину чехла можно выточить из любой подходящей трубы от 30 до 35 миллиметров с толщиной стенки трубы от 1,5 до 2 миллиметров. Необходимо также будет скорректировать размеры сопрягаемых деталей. И еще один момент – при повреждении чехла уровень масла в коробке передач при равных условиях упадет на 8 миллиметров меньше. Собираем корпус с втулками.

Втулки мы вставили точно по своим местам, без перекосов и ориентировались дренажными пазами в вертикальной плоскости разметки. Шток, который мы вставили во втулки, должен двигаться без напряжения и заеданий. Привариваем к корпусу втулки

Привариваем причем, не вытаскивая шток. Если после данной операции шток начнет смещаться с заеданиями, то нам придется выяснить, какая именно втулка перекошена и доработать ее на месте напильником. Главное – свободное перемещение штока, но без радиального люфта во втулках. Привариваем горловину чехла

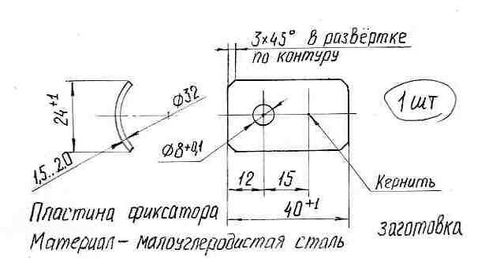

Делать это следует очень аккуратно, и постараться не прожечь в процессе дыр и тем более не повредить тонкую перемычку на корпусе. Необходимо также зачистить заподлицо с корпусом место подварки к нему втулок. Делаем пластину фиксатора штока

Под рукой вновь удачно оказалась труба с диаметром 35 миллиметров и толщиной стенки в 1,5 миллиметра. Её точный диаметр идеально подошел по наружному диаметру корпуса составляющей. Не пришлось ничего разгибать или гнуть. После того, как были произведены разметки, были засверлены отверстия и вырезана пластина из трубы. На правах рекламы: • требование к профессия по соут

|

Общий вид КПП ЛуАЗа с имплантированной блокировкой дифференциала передней оси.

Общий вид КПП ЛуАЗа с имплантированной блокировкой дифференциала передней оси.

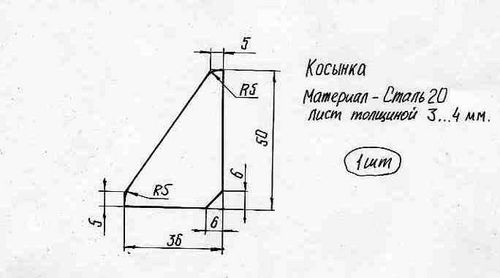

Косынка

Косынка

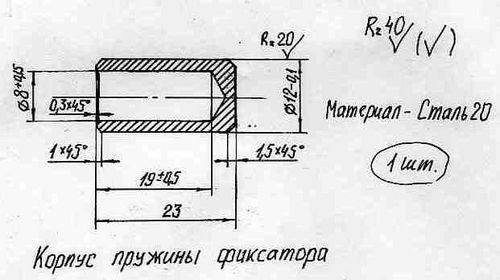

Корпус пружины фиксатора

Корпус пружины фиксатора

Втулка болта фиксатора

Втулка болта фиксатора

Пластина фиксатора

Пластина фиксатора

Имеем на начало работы

Имеем на начало работы

Подрезаем в размер кромки фланца

Подрезаем в размер кромки фланца